Antireflektive Schichten

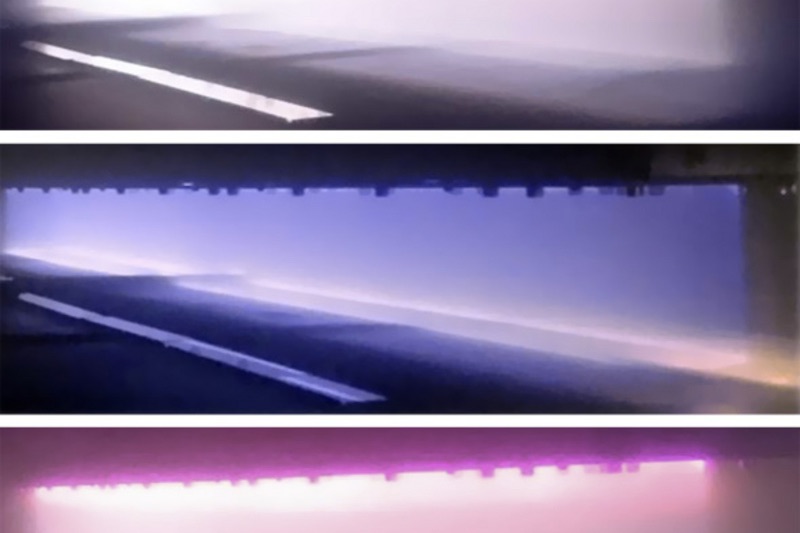

Antireflektive, dielektrische Schichten mit verschiedenen Eigenschaften

Antireflektive Beschichtungen sind in den Materialwissenschaften von zentraler Bedeutung und finden in zahlreichen Anwendungen ihren Einsatz. Sie werden hauptsächlich dazu verwendet, störende Reflexionen auf optischen Oberflächen, wie Brillengläsern oder Kameraobjektiven, zu minimieren. Auch in der Solarindustrie tragen sie dazu bei, die Lichtabsorption in Photovoltaikzellen zu optimieren.

Ihre Fähigkeit, das Licht effektiv zu übertragen und gleichzeitig unerwünschte Reflexionen zu reduzieren, macht sie zu einem essenziellen Bestandteil in vielen optisch ausgerichteten Technologien.

Erfahren Sie mehr über die Möglichkeiten von antireflektiven Beschichtungen.

Entspiegeln von Oberflächen

Antireflektive, dielektrische Schichten

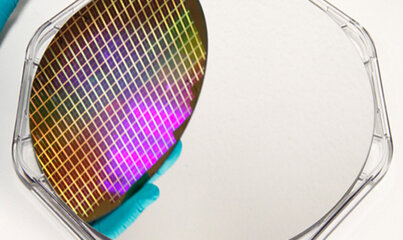

Um Glasoberflächen weniger spiegelnd zu gestalten, können Sie eine spezielle Schicht darauf auftragen, die als λ/4-Schicht bezeichnet wird. Ein gängiges Material dafür ist Magnesiumfluorid (MgF2). Die Dicke dieser Schicht sollte so gewählt werden, dass sie der Formel d = λ/(4 x n) entspricht, wobei n die Brechzahl des Materials ist. Damit heben sich die reflektierten Lichtwellen gegenseitig auf und das Glas reflektiert weniger Licht.

Eine andere Methode verwendet drei Schichten mit verschiedenen Brechzahlen. Hierbei wird ein sanfter Übergang von der Brechzahl der Luft zur Brechzahl des Glases erreicht, was den Reflexionseffekt verringert.

Für beste Ergebnisse, bei denen Reflexionen fast komplett vermieden und die Lichtdurchlässigkeit maximiert wird, sind komplexere Mehrfachschicht-Systeme notwendig. Diese bestehen aus abwechselnden Schichten von Materialien mit unterschiedlichen Brechzahlen. Die präzise Dicke dieser Schichten und die vielen Übergänge zwischen ihnen beeinflussen, wie das Licht durch sie hindurchgeht und wie es reflektiert wird.

Niedrig brechende Dielektrika:

- Magnesiumfluorit (MgF2) mit n = 1,38

- Siliziumoxid (SiO2) mit n = 1,46

- Aluminiumoxid (Al2O3) mit n = 1,67

Hoch brechende Dielektrika:

- Titanoxid (TiO2) mit n = 2,55

- Tantaloxid (Ta2O5) mit n = 2,20

- Zirkoniumoxid (ZrO2) mit n = 2,15

- Siliziumnitrid (Si3N4) mit n = 2,05

Sputtertarget gesucht?

Wir entwickeln und fertigen Sputtertargets bis 4000 mm Targetlänge nach Wunsch – sowohl in Großserie als auch als Einzelstücke.

Weitere Technologien und Beschichtungsverfahren

Der richtige Partner an Ihrer Seite

Gemeinsam die Zukunft gestalten – mit zuverlässigen und hochwertigen Beschichtungslösungen der FHR:

- Branchenführende Qualität: Unsere Vakuumbeschichtungsanlagen sind auf höchste Präzision und Langlebigkeit ausgelegt.

- Maßgeschneiderte Lösungen: Wir bieten individuelle Lösungen für Ihr Beschichtungsprojekt, die Ihren speziellen Anforderungen gerecht werden.

- Innovative Methoden und Technologien: Mit unserer langjährigen Erfahrung und Expertise bei der Vakuumbeschichtung setzen wir neue Standards.

- Engagierter Kundenservice: Unser erfahrenes Team steht Ihnen jederzeit zur Verfügung, um Ihre Fragen zu beantworten und Sie bei Ihren Projekten zu unterstützen.

Entdecken Sie die vielfältigen Möglichkeiten unserer Vakuumbeschichtungstechnik und vertrauen Sie auf die FHR als Ihren zuverlässigen Partner für herausragende Beschichtungslösungen. Kontaktieren Sie uns, um mehr zu erfahren und gemeinsam Ihre Projekte zu realisieren.

Ihr Ansprechpartner

Sie haben Fragen?

Daniel Oelsner hilft Ihnen gerne weiter. Schreiben Sie uns eine E-Mail oder rufen Sie einfach an und lassen Sie sich von unseren Experten beraten.